观法兰克福展之-中国汽配供应链企业的出路

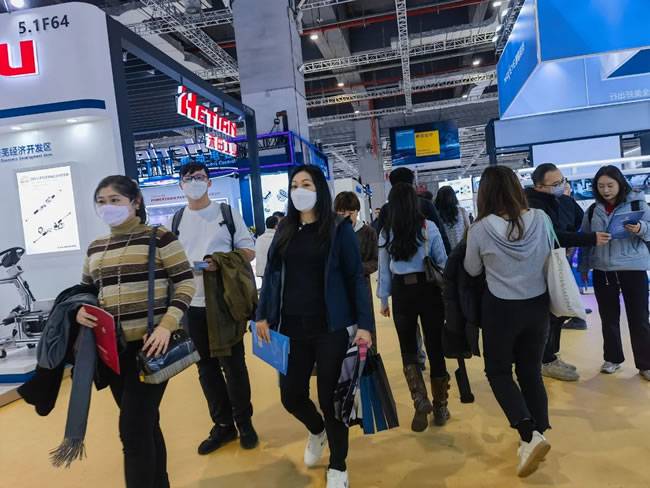

行业新闻2023-12-042023上海法兰克福展,是我参加过的历届法兰克福展之中,最热闹的一次,也是人气最旺的一次。但在繁华的背面,却隐藏着无尽的隐忧。

今年的法兰克福展确实是历届之中最热闹的一次,无论是参展商,以及国家和地区,还有观众,或者围绕展会所展开的各种场内场外,官方非官方的行业会议论坛数量,在历届之中,都是最多的。

但在喧嚣繁华的背面,小黄所看到的却是另外一番景象:外资独领风骚,笑傲江湖,而国产自主品牌内卷无比,激烈厮杀,刀光剑影。

从小黄所从事的两个行业来看,其内卷之激烈程度就可见一斑。在6.1馆,我仔细看了看,从事空气悬挂系统制造及销售的厂家及品牌就有6个。如果算上其它展馆,我估计参加本次展会的国产自主品牌空气悬挂系统提供商的数量绝对不低于30个。不要以为30个就不多,要知道空气悬挂系统的市场份额,特别是后装市场的份额本来就不大。

而小黄所从事的另外一个行业-润滑油行业,则更甚!展会的第三天,我专门去国产自主品牌润滑油参展商最聚集的2.2馆走了一趟。2.2馆并不大,参展商数量也不多,但就现场和同行沟通交流所得到的信心,大家都异口同声的反馈:今年,比去年更难做了!上游原材料价格持续上涨,中游价格涨不起来,下游竞争白热化,成本在不断增加,利润却越来越薄。

润滑油行业如此,汽配行业也是如此,其它汽车后细分行业我想也是如此。

中国的整车设计产能高达5000多万辆,在巨大的整车设计产能的背后是更为巨大的汽车零部件配套设计产能。实际产能离设计产能有数倍甚至是十倍的差距。巨大的差距犹如地震之后所形成的堰塞湖,高高的悬在我们的头上。产能过剩、品牌过剩所带来的结果就是:内卷无比激烈残酷白热化。

不挣钱、难做,也就在正常不过。

一方面是因为供大于求,二方面是因为大牌外资品牌的利润来源或结构组成,除了正常的差价之外更多是品牌的溢价。而国产自主品牌,各种大大小小的国产自主品牌,它们的利润来源就只有产品差价。关键就这点差价还不正常,经常斗得你死我活的那种。

大家拼的不是谁更高,而是谁更低。企业的经营成本在不断上涨,利润却越来越低,所以,能不难吗?

中国的汽配工厂和汽配商老板们,要怎样才能摆脱目前的困局呢?

首先,从汽配供应链的整个产业链条来看,一个汽车零部件产品从出厂到最终消费环节,也就是交付给车主,根据不同产品的属性及安装要求所需要的环节最少2个,最多5个,而在这这环节之中会产生不同的经营及消费个体,例如车主,又或者各类型中间商或者服务商。

每个环节的产生也就预示着费用及时效的增加,毕竟每个环节都是需要人力、物力来做服务或传递的。这种层层传递的方式在以前,在信息不对称,竞争不白热化,在还是需大于求的时候是没啥问题的。

但到了现在,则完全相反了。好比法兰克福一样,在没有法兰克福之前,外国的客商只能通过广州的广园路又或者义乌小商品批发市场来寻找心中想要的货品。这个时候由于信息不对称,且可触及的供应商数量少之又少,没有太多的可比性,所以外商的购货成本肯定是高的。但随着法兰克福展的出现,又或者更多相类似的汽配展出现之后,外商的信息获取通道骤然变多了,随着信息渠道的来源增多,在不同供应商之间的相互比价也就容易的多了,随之而来的就是外商采购价格的持续降低。

而作为供应商,也就是工厂或者中间贸易商的利润也随之下降。所以大家才会说,生意越来越难做,钱越来越难挣。

做外贸如此,做内贸同样也如此。因此,这个时候为了改变这一不利局面,作为工厂和中间商们就必须使出吃奶的力气以及浑身解数方能突围而出。以往那种守株待兔的思维及理念肯定是被动的,越是这样,企业越要主动出击,积极求变。

问题是,怎么变呢?伟人邓小平曾经说过那么一句名言,那就是,方法,总比困难多。由于篇幅有限,小黄列分享下一个方法给大家参考:

厂商融合,产销一体化。

怎么说呢?其实就是厂家与中间商之间的合作关系的改变及重塑,分工合作,共同拓展市场。这个方法不仅仅适用于内贸市场,同样适合外贸市场。

从当下的情况来看,厂家什么都做的时代显然已经成为过去式。大家不妨看看国外的企业,例如苹果、两乐、耐克、阿迪达斯这类的独角兽,细分领域的冠军企业。它们是怎么做的?再和自己的企业做个对比,你就会发现,原来中外企业之间的差距不仅仅体现于核心技术这一点。更多是体现在整个供应链的过程中,对于非核心环节和核心环节的处理方式上的不同。

中国的企业往往喜欢大包大揽,啥都做。而国外的企业则喜欢将非核心的业务环节外包出去给第三方企业来负责。又或者与他们融为一体,各做各的事情,有所为有所不为。

但有一点可以肯定的是核心技术环节,外国的企业一定是牢牢的把握在自己的手中。除此以外的环节事情全都交由第三方或合作伙伴去负责和操作。

在中国汽车后市场,这样的操作其实也早已有之。例如,外资大牌将一些非核心产品,技术含量低的产品,外包给中国本土的企业来生产,也就是大家所熟知的代工业务。更有甚者,在市场初期将整个品牌的国内运营权限交于一家汽配商去负责。由它去负责渠道的推广、开发、管理和售后服务工作,而企业则专注产品的研发、生产及供应。销售,则完全不管。

但大家看看自己,尤其是国内的汽车零部件企业,你们又是怎么做的?直到现在,我看到的是大部分的国产自主品牌,尤其是有产品研发、生产及供应能力的企业依然是大事小事,啥事都做。

这样,经管成本岂有不高之理?

而厂商融合产销一体化模式,则可以打破传统厂商分离,产销分离所带来的种种弊端。例如,将企业的销售端外包出去交给一家后市场汽配供应企业全权负责。这样一来,工厂就可以减少在销售端的人力物力财力的支出,因此所节省下来的经管费用,少的几百万一年,多则我想数千万也有可能。可千万别小瞧着几百过千万的费用,它的减少会使得企业的综合竞争力得到提升。从而在与竞争对手在市场上正面较量的时候,回旋空间和余地也就相应的加大了。

这绝不是什么天方夜谭的事。既然外国的企业都可以这样做,为什么我们就不能做呢?

未来,企业之间的竞争拼的是综合实力、综合竞争力。

而综合竞争力的高与低,其中一个关键要素是企业经管费用的高与低,多与少。存量市场阶段越往后,比拼的不仅仅是服务、质量,还有价格。而价格是否有优势,原材料成本的高与低这块,不同企业之间的差距已经没有什么差距可言。毕竟大家所使用的原材料,包括生产工艺,甚至是设备都是一样的。这块,除非做上游供应链的整合,也就是供应链反向,否则可以节省的成本并不多。

推荐文章

推荐文章

-

圆桌对话:汽车后市场渠道商与终端服务商如何盘活陕西市场?

2023年9月25日,由汽配圈主办,三头六臂总冠名,超级工厂联盟、西安海纳汽车服务有限公司、玉林汽配、西安成长国际汽配欢乐港协办的“2023中国(陕西)汽车后市场服务业发展论坛暨陕西省汽车后市场优秀服务商颁奖典礼”盛大开幕。

2023-09-25

-

鼎力汇公司创始人赵雷:门店极其需求的产品销售道具

2023年9月25日,由汽配圈主办,三头六臂总冠名,超级工厂联盟、西安海纳汽车服务有限公司、玉林汽配、西安成长国际汽配欢乐港协办的“2023中国(陕西)汽车后市场服务业发展论坛暨陕西省汽车后市场优秀服务商颁奖典礼”盛大开幕。

2023-09-25

-

三头六臂市场运营中心陕西省区负责人郑超弟:三头六臂的“小目标”:如何让汽配人真正赚到钱?

2023年9月25日,由汽配圈主办,三头六臂总冠名,超级工厂联盟、西安海纳汽车服务有限公司、玉林汽配、西安成长国际汽配欢乐港协办的“2023中国(陕西)汽车后市场服务业发展论坛暨陕西省汽车后市场优秀服务商颁奖典礼”盛大开幕。

2023-09-25

-

快讯|“扎根渠道,下沉终端”2023中国(陕西)汽车后市场服务业发展论坛盛大开幕!汽配圈创业家私享会·西安站正在火热进行!

2023年9月25日,由汽配圈主办,三头六臂总冠名,超级工厂联盟、西安海纳汽车服务有限公司、玉林汽配、西安成长国际汽配欢乐港协办的“2023中国(陕西)汽车后市场服务业发展论坛暨陕西省汽车后市场优秀服务商颁奖典礼”盛大开幕。本次大会邀请了陕西省优秀渠道商(全车件、易损件),终端维修服务商,全国汽车后市场不同产品线生产厂商,以及陕西省商协会、联盟单位,汽车后市场资深从业者和专业媒体共同参会,大家欢聚

2023-09-25